1 排泥水处理概况

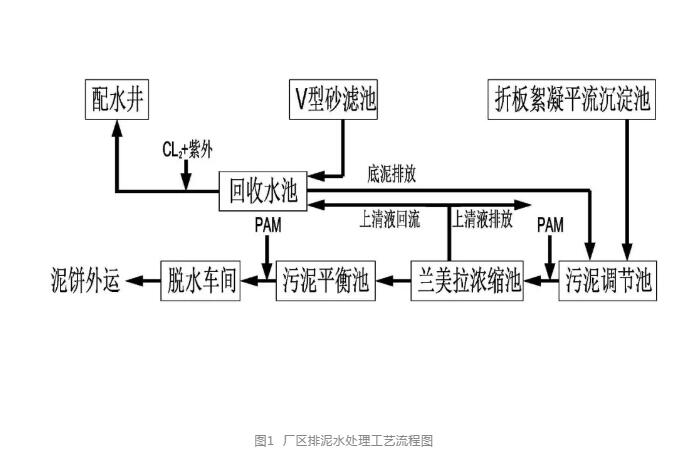

深圳市某水厂供水规模为20×104m3/d,基本满负荷生产,采用常规净水工艺,净水过程中产生的排泥水的处理工艺如图1所示。厂区排泥水首先需减量处理,絮凝沉淀池通过优化排泥阀开启时间及刮吸泥机行进线路达到减量排放效果,滤池通过开展生产试验,在反洗达标及出水水质合格的前提下,选出排水量最少的反洗工况。滤池反洗水进入回收水池后,通过控制静沉时间、回流比等关键点进行安全回用,并辅以消毒剂投加与紫外装置保障水质安全,上清液通过潜水泵输送至配水井。絮凝沉淀池排泥水与回收水池底泥通过调节、浓缩处理后,上清液输至回收水池回用或排放,浓缩池底泥进行离心脱水并外运处理。

2 排泥水减量

2.1 絮凝沉淀池

絮凝池采用穿孔排泥管排泥,共32个排泥阀,平流沉淀池采用桁架式虹吸刮吸泥机,共2台。在水厂相关的生产性试验结果基础上,采用絮凝池积泥量沿水流前进方向逐渐递增,即采用絮凝前端排泥时间短,絮凝末端排泥时间长的排泥方式,与统一定时排泥方式相比降低了絮凝前端的无效排泥水量。平流沉淀池积泥主要集中在池前端,前端采用刮吸泥机折返多次排泥的方式,其余积泥较少的区域单程排泥即可,并可适当延长排泥周期。此运行方式与常规往返连续排泥相比降低了无效排泥水量,并缓解前端积泥过多的问题。

絮凝池按水流方向分为3段,设计排泥时间分别设置为20、40、60 s,设计排泥周期24 h,絮凝池排泥水量每天约200 m3。沉淀池前端1/3处为积泥量较大的区域, 该区域考虑刮吸泥机折返2次排泥,排泥周期24 h,其余区域单程排泥1次,排泥周期48 h,沉淀池排泥水量每天约700 m3。较絮凝沉淀池常规定时、往返运行工况排泥水总量1 150 m3降低了21.7%,絮凝沉淀池排泥水率由0.58%降至0.45%。

2.2 砂滤池

砂滤池采用V型滤池,共8格,单池面积为135.8 m2,采用气、水三阶段恒气量变水量反冲洗方式。原运行工况:反冲洗周期为48 h,气冲时间2 min,气水冲时间5 min,单水冲时间6 min,单格反冲洗排水量627 m3,每日滤池反冲洗排水总量约2 508 m3。

依据生产试验结果,设末期反洗排放水浊度小于10 NTU为结束工况点,对不同的运行周期与阶段反洗时间组合进行比选,在反洗达标及出水水质合格的前提下,排水量最少的工况条件为:滤池运行周期48 h,气冲时间2 min,气水冲时间4 min,单水冲时间4 min。

反冲洗周期为48 h,8格池分两组隔日交替反洗,以避免反洗水量峰值出现。其中单气冲时的气冲强度15.5 L/(m2·s),时间2 min;气水冲时,气冲强度15.5 L/(m2·s)、时间4 min,水冲强度3.0 L/(m2·s),时间4 min;若单水冲时,水冲强度6.0 L/(m2·s),时间4 min;表扫强度2.0 L/(m2·s),时间10 min。

单格滤池反洗排水量为表面扫洗水量、气水冲时排水量、单水冲时排水量之和,单阶段反洗量=滤池面积×单位面积的反洗量×时间,其中表面扫洗水量为135.8 m2×2.0 L/(m2·s)×3.6×(10 min/60 min)=163.0 m3,气水冲时排水量为135.8 m2×3.0 L/(m2·s)×3.6×(4 min/60 min)=97.8 m3,单水冲时排水量为135.8 m2×6.0 L/(m2·s)×3.6×(4 min/60 min)=195.6 m3。因此,单格滤池反洗排水量为163.0 m3+97.8 m3+195.6 m3=456.4 m3。

每日滤池反冲洗排水总量约1 825 m3,较原工况反洗水总量2 508 m3降低了27.2%,滤池反洗排水率由1.25%降至0.91%。

综上所述,通过优化排泥水设施运行工况,排泥水率由1.83%降至1.36%,预计全年节水约34.3万m3。

3 排泥水处理

水厂原水主要来境外西江引水工程,原水进入市区后经调蓄水库转输至水厂,原水水质基本满足《地面水环境质量标准》(GB 3838—2002)Ⅱ类水体标准,浊度稳定在10 NTU左右。污泥处理系统规模按全年95%天数确定,处理工艺采用“调节池+斜板浓缩池+平衡池+离心脱水”。

3.1 污泥调节池

絮凝沉淀池与回收水池是间歇排泥,瞬时流量大,浓度也不均匀,为了保证后续构筑物能连续运行,减小构筑物的处理容量,需设置调节池。

调节池设1座,设计有效容积按照不小于沉淀池单次最大排泥量及回收水池底泥之和考虑,池内设2台搅拌机,1用1备,防止污泥沉积。污泥提升泵按24 h均匀运行进行设计,2用1备,变频调节,并设置应急排放管至污水系统。调节池内安装1台超声波液位计,用于水位监测及控制水泵的开停。

3.2 污泥浓缩池

浓缩池设1座分2格,采用不锈钢斜板浓缩池形式,每座设计流量与调节池提升泵相匹配,设计表面水力负荷0.8 m3/(m2·h),斜板长为2.2 m,倾角为60°,板距80 mm。斜板下部设浓缩机对浓缩区污泥进行慢速搅拌,以提高浓缩效果。为进一步强化泥水分离效果,在每格浓缩池进水管上设1个PAM投加点,投加量采用3~5 kg/(t Ds),投加浓度采用0.1%。浓缩池上清液通过固定式溢流堰收集,可进入回收水池或厂区污水系统。

浓缩池底部出泥管道处安装污泥浓度计,当底泥浓度大于3%(可调)时,出泥管开始排泥;或根据时间周期进行定期排泥。当底泥浓度低于1%时(可调),关闭排泥阀,停止排泥;或污泥平衡池达到高水位时,排泥管也停止排泥。

3.3 污泥平衡池

污泥平衡池在浓缩池与脱水设备间起平衡和缓冲作用,它能使浓缩污泥含固率相对均匀,保证脱水机进泥量与浓度均衡。

平衡池设1座,设计有效容积按脱水机8 h的最大处理泥量考虑,池内设2台搅拌机,1用1备,防止污泥沉积。平衡池内安装1台超声波液位计,用于水位监测。

3.4 污泥脱水机_ueditor_page_break_tag_

污泥脱水采用离心脱水方式,设离心脱水机2台,1用1备,最大干泥处理量0.34 tds/h,按24 h连续运行进行设计,投加PAM进行调理。脱水机房分两层布置,一层主要为进泥系统和加药系统,二层主要为离心脱水机设备。

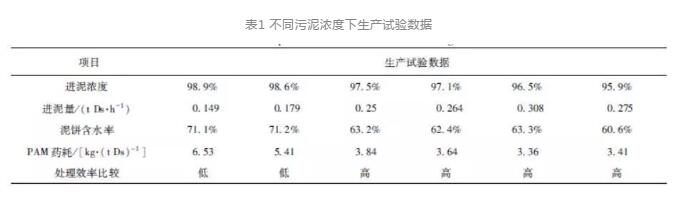

污泥性状、调理药剂及离心机工况等是影响污泥脱水的主要因素,且各因素之间互相影响,为优化离心脱水机的运行,可通过试验室选择及生产性试验对上述因素进行研究以提高污泥脱水效率。根据试验结果,分别对阳离子、阴离子及非离子型PAM三种药剂进行比选,得出此类污泥采用阳离子型PAM絮凝效果好,药耗低,且脱水滤液浊度、色度低,配制浓度在0.15%~0.20%效果最佳。开展生产试验找出离心机最佳运行工况,并对不同进泥浓度进行比选,具体数据如表1所示。

在其他因素稳定的条件下,基本呈现进泥浓度越高,处理后泥饼含水率越低,且药耗越低的趋势,注意进泥浓度不宜低于2%,否则处理效率偏低。在实际运行过程中,浓缩池底泥最高浓度一般在2.5%左右,此时药耗约3.96 kg/(t Ds),能耗76.24 kW·h/(t Ds)。泥饼含水率一般约65%~72%,主要成分为无机物,有机物含量约19%左右,pH值为7.0~9.0,重金属总铬含量约20.6 mg/kg,总铅含量约30.5 mg/kg,挥发酚含量约0.4 mg/kg。目前污泥由专业公司外运处置,作为制砖材料。

4 排泥水安全回用

滤池反冲洗水及浓缩池上清液排至回收水池进行静沉后回收,回收水池设1座分2格,单格调节水量按2格砂滤池反冲洗水量与浓缩池上清液之和考虑,出水设置高、低位闸板阀以分层出水。

4.1 静沉时间

砂滤池反洗水由于其含固率太低,沉降试验未见明显的固液分层,但静沉1.0 h后,上清液水质有所改善,浊度一般在10 NTU左右,与原水浊度相当,较反洗水平均浊度50 NTU有明显下降。因此设计静沉时间采用1.0 h,具体时间可根据水厂具体运行管理工况调整。

4.2 回流比

在回收利用时,应尽量做到均匀回流,合理控制回流比,减少回收水对制水工艺的水质、水量冲击,这对保障水厂正常稳定运行非常重要。依据试验成果,经过静沉后,在回用砂滤池反冲洗水比例小于6%时,可以降低混凝后絮体颗粒表面的Zeta电位,改善混凝条件,有利于降低沉后水浊度,并且不会造成沉后水细菌总数的大幅度上升。当反冲洗水回用比例超过10%,对制水生产负荷的冲击较大,易导致沉后水的CODMn和细菌总数都有大幅度的上升,使得水质安全保障性降低。

回收水上清液可采用潜水泵24 h连续运行方式或结合生产情况采用间歇运行方式,提升至原水汇合井,每格回收池设2台泵,1用1备,结合生产工况确定水泵开启台数,合理控制回流比。

4.3 水质安全

静沉后的回收水上清液中总锰、卤代物、藻类及微生物剑水蚤等较原水均所上升,其中藻类及微生物剑水蚤增幅较大。

为了降低上述水质风险,首先在运行中保证一定的回收水静沉时间,以尽量降低回收水的浊度,浊度是一个重要的运行水质指标,降低浊度的同时也降低水中的菌落总数、大肠杆菌、病毒、两虫及铁、锰等重金属指标。其次设置回收水消毒剂投加设施,设计考虑在回收水管道处增设水射器投加液氯,投加量为1.5~2.5 mg/L。当投加浓度2.0 mg/L,消毒时间30 min时,反洗水中的菌落总数、藻类去除率较高,在70%左右,处理后基本与原水水质数量相当,但对剑水蚤的灭活效果一般,仅为20%~40%。考虑在出水管道处设置管式紫外消毒装置以进一步降低剑水蚤生物风险,设计投加剂量为50 mJ/cm2,达到灭杀剑水蚤的效果。其余重金属指标溶解性铁、锰、铝,藻毒素以及三氯甲烷等未见明显增加。另外,生产中需要定期对回收水取样进行检测。

5 结论

1、通过优化设计絮凝池排泥阀、沉淀池刮泥机以及砂滤池反冲洗运行工况,絮凝沉淀池排泥水由平均每天1 150 m3降至900 m3,滤池反洗水量由平均每天2 508 m3降至1 825 m3,从源头处降低排水总量,不仅减少用水量,且降低了后续相关处理成本,具有多重效益。

2、排泥水处理一般采用调节、浓缩、平衡及脱水等工艺流程,设计时需注意构筑物最大排泥水量工况,并设置应急排放系统。

3、在污泥脱水环节,建议先开展相关试验,明确脱水设备运行工况、污泥浓度及调理药剂等因素的最优选择,以达到更好的脱水效果。

4、滤池反洗水及浓缩池上清液静沉后回收,设计回流比宜控制在6%以内,以免对水厂生产负荷冲击过大。回收水的水质生物风险尤须注意,可通过浊度控制、投加氯消毒剂及紫外消毒等方式来保障水质安全。