制药凝结水原位再生技术

制药凝结水原位再生技术,供应,水专项,重污染行业水污染控制,制药行业废水污染控制技术

制药凝结水原位再生技术

技术简介/摘要

一、基本原理

制药凝结水在生产工艺中通过蒸馏冷凝得到,水质通常较好,离子含量低与蒸馏水水质相当。因生产中有有机物产生,凝结水中会含有少量有机物,经过处理后可再生回用。因凝结水中有机物含量低,何难用蒸馏、萃取等分离技术将有机物去除。采用反渗透膜技术,利用膜的高效分离效果可将凝结水中有机物去除,得到水质较好的水,回用于生产过程。

二、工艺流程

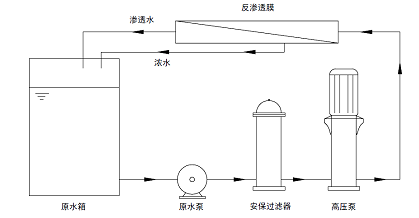

主要工艺流程如图所示:

三、关键技术

采用反渗透技术处理制药凝结水,该废水呈酸性,pH值大约为3.2,水温较高,水中的硬度、无机盐含量、悬浮固体含量很低,有机物含量较高,TOC浓度约356.8 mg/L,电导率为164.2 μs/cm。蒸汽在使用后绝大部分变成冷凝水,其水质接近纯水的水质,是宝贵的可再次利用的能源。提取工段每天有500 t左右的凝结水未进行任何利用,同时提取工段离子交换工艺离子交换树脂清洗需消耗大量纯水,对水质要求较低,电导率小于20 μs/cm即可满足需求。本技术采用反渗透技术原位再生,将凝结水制备为纯水,满足提取工段纯水需求,替代外购纯水,从而有效降低新鲜水耗和废水排放,为行业节水减排清洁生产提供技术支持。

该工艺不仅可以减少外购纯水量,减少购水费用,还可以削减废水排放量,减轻末端废水处理压力。目前该技术和设备已应用于东北制药集团VC生产提取工段三效蒸发凝结水的中试规模试验,产水规模500 L/h,反渗透进水应调节pH值为6~7,温度小于35℃,进水压力为1~1.5 MPa,回收率为50%左右。脱盐率高于99%,TOC去除率高于98%。当进水电导小于800 μs/cm,TOC小于350 mg/L时,所产纯水电导小于7 μs/cm,TOC小于6 mg/L;当进水电导小于1800 μs/cm,TOC小于1000 mg/L时,所产纯水电导小于15 μs/cm,TOC小于15 mg/L。产水可满足VC制药提取工段纯水水质要求,从而替代外购纯水。

推广应用案例

应用单位:东北制药集团

将制药凝结水处理后达到VC制药提取工段所需纯水的水质要求,不仅可以减少外购纯水量,减少购水费用,还可以削减废水排放量,减轻末端废水处理压力;另外,为避免温差过大损坏生产设备,外购纯水需加热后才能满足提取工段水温要求,本工艺充分利用凝结水的余温,所产纯水温度控制在35℃左右,能够减少加热耗能。因此制药凝结水原位再生制备纯水技术具有明显的环境和经济效益,对促进制药行业的节水减排具有重要作用。

凝结水处理成本主要包括电费、药剂费、膜组件费等,以本中试规模的设备为例计算如下:设备运行功率约为2 kW,凝结水原位再生成本为2.96元,企业外购纯水吨成本约为8元,每吨纯水可节约成本5.04元,每吨节约加热成本3.6元,每吨纯水可产生经济效益8.64元。

近年来,随着膜材料和制膜技术的迅猛发展,开发出了各种性能优异的反渗透复合膜,这些膜对水中小分子有机物的截留率较高,有的还具有一定的抗污染、耐有机溶剂等性能,极大地提高了反渗透技术用于小分子有机物分离的可行性。采用反渗透技术回收制药凝结水,相对蒸发法具有节水、节能的优势,因此,从技术集成的角度,该套集成技术和设备具有明显先进性。

该集成设备操作简单、占地面积小、处理效率高。本技术在东北制药集团实施后,可大大减少外购纯水量及相应的购水费用,还减少废水排放量及加热耗能,因而具有很好的适用性和应用前景。

工艺流程图:

- 联系人:孙晓明

- 电话:

- 单位:中国环境科学研究院

- 地址:北京安外大羊坊8号,中国环境科学研究院