臭氧高效氧化处理技术

臭氧高效氧化处理技术,供应,水专项,重污染行业水污染控制,化工废水污染控制技术

臭氧高效氧化处理技术

技术简介/摘要

主要技术指标和参数:

臭氧投加量3.5 g/L,30%浓度H2O2投加量0.4 mg/L,超声波功率300W/m3,254 nm紫外光辐照剂量300 J/m2,PAC投加量10 mg/L,接触氧化时间0.5 h,COD去除率>40%,接触氧化时间1.0 h,COD去除率>70%。

一、基本原理

利用机械混合溶气泵,通过高速旋转的叶轮将O3气泡与叶流充分混合、溶解、释放,将0~30 mm微米级的臭氧微气泡均匀地分散于处理水中,不但极大地强化了臭氧与处理水的接触氧化效果,而且具有浮选作用,增强了工艺对于较大颗粒物的物理分离去除效果。超声波技术的耦合利用了超声波的空化作用,使得微米气泡边界产生瞬时高温,创造了类似湿式氧化的特殊条件,可显著增强臭氧氧化效果。另外,紫外光的光解作用和催化作用、双氧水的辅助氧化作用以及粉末活性炭催化作用等多种耦合技术可灵活地与臭氧氧化进行耦合和集成。综上所述,该集成设备可根据处理水水质和工段位置,灵活设计多技术协同催化的技术联用方案,最大限度地提高臭氧接触氧化塔的处理效果。

二、工艺流程

工艺流程为“溶气泵—配水—释放接触—浮渣分离”。具体如下:

1、首先反应器进水和臭氧发生器所产生的O3气体经机械混合溶气泵充分混合溶解后首先注入臭氧高级氧化塔的底部配水仓;

2、处理水经过配水仓顶的孔板进入微气泡释放接触区内进行微气泡释放;

3、含渣液流继续向上进入浮渣分离接触区,非含渣液流折流向下进入气液分离接触区,通过出水口一部分排出,一部分回流至溶气泵进水管;

4、氧化塔微气泡释放接触区上方安装有超声波振子和UV254紫外光源,提供超声波和紫外协同催化作用;

5、浮渣分离接触区所产生浮渣溢流至浮渣收集槽经浮渣排放口排出;

6、纯氧气源经气源干燥器干燥后为臭氧发生器提供补充气源,氧化塔气液分离后的尾气经尾气排放口和单向阀依次进入碱性气体吸收罐、酸性气体吸收罐和尾气干燥器,回收至臭氧发生器进气口为其提供回流气源;

7、湿法计量投加系统分别投加混凝剂、粉末活性炭和双氧水(H2O2)至机械混合溶气泵的进水管路,提供混凝作用及粉末活性炭/H2O2的协同催化作用。

三、关键技术

1、机械混合溶气臭氧接触氧化技术;

2、超声波、紫外光、双氧水及粉末活性炭的多技术协同催化技术。

推广应用案例

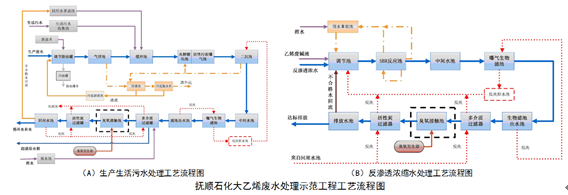

该反应器在高效去除有机物的同时,还可有效地强化含N杂环类及氨基化合物的氨化作用,可有效解决二级生化处理单元中氨化过程难的瓶颈问题。该技术应用于腈纶厂中试试验结果表明,处理效果优于常规臭氧氧化工艺,CODCr去除率可提高1~2倍。抚顺石化80万吨大乙烯化工厂中生产生活废水和反渗透浓水的处理工艺中成功应用了该项单元技术,详见下图所示。

工艺流程图:

- 联系人:杨凤林

- 电话:13909854501

- 单位:大连理工大学

- 地址:辽宁省大连市甘井子区凌工路2号