多格室脱氮型MBR反应技术

多格室脱氮型MBR反应技术,供应,水专项,重污染行业水污染控制,化工废水污染控制技术

多格室脱氮型MBR反应技术

技术简介/摘要

主要技术指标和参数:

停留时间32 h,其中膜分离:好氧:缺氧=1.5:5:1,好氧格室隔板位置1/3处,外回流比150%,内回流比2000%,COD去除率70-80%,氨氮去除率可达到97.0%以上,总氮去除率可达到80.0%以上,吨水处理成本为1.65~3.30元/吨。

一、基本原理

通过A/O、接触氧化、氧化沟、泳动床等工艺与膜分离技术的综合集成,使其兼具颗粒污泥、生物膜、活性污泥等多种生物形态,该反应器生物量持留量大,硝化和脱氮效果好、耐冲击性能较强,装备化程度高,运行管理简单,对于难降解石化工业废水具有很好的适用性和应用前景。好氧区分成多个格室有效地强化了微生物处理系统中水质对微生物的选择性培养,使得各格室具有独特的优势微生态系统,从而发挥多元化的水质净化功能。各格室中安装悬挂式的聚丙烯纤维填料,能够提高反应器附着型微生物的持留效率,首先提供了局部生物膜好氧、缺氧的微生态环境,可有效地提高反应器的脱氮效果;其次,尽可能地选择和持留特征性难降解污染物的高效菌种;另外,生物膜的脱落和格室中内循环的湍流水力状态,为颗粒污泥的形成提供了很好的存在条件,使得反应器中具有非常丰富的生物相状态,提高了反应器的耐冲击能力和污染物去除效果。

二、工艺流程

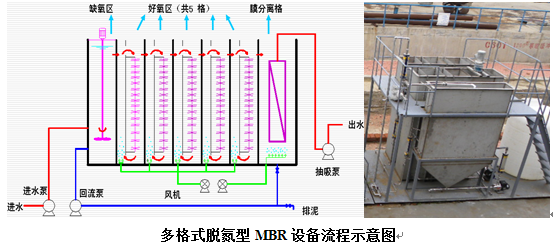

工艺流程为“缺氧区—多格室内循环好氧区—膜分离区—出水”。具体如下:

1、反应器进水经水泵首先注入缺氧区,然后依次进入好氧区的5个不同的好氧格室和单独的膜分离格室,在出水抽吸泵的作用下,经中空纤维膜组件分离后出水排出;

2、缺氧区内设电动机械搅拌装置,剩余污泥经排放口排出;

3、通过设置前置缺氧区和好氧区,模拟集成A/O工艺,主要用于反硝化脱氮,缺氧区/好氧区体积比为1/5,硝化液和污泥通过回流泵回流至缺氧区;

4、通过将好氧区分为多段格室串联,模拟集成氧化沟工艺,反应器整体呈推流状态,混合液通过格室间连通孔依次进入下一格室,单个格室内呈完全混合式流态;

5、通过内循环隔板在1/3处将每个好氧格室隔成上下连通的两侧,1/3侧底部设曝气头进行充氧曝气,并使好氧格室形成内循环,2/3侧竖向安装生物填料,在循环流的水力湍流作用下形成不规则摆动;

6、混合液在膜分离室实现泥水分离,膜组件选用淹没式的中空纤维帘式膜组件,通过抽吸泵产生负压抽吸出水;

7、被浓缩后的污泥随硝化液经回流泵重新回流至缺氧区;

8、膜组件下方设曝气装置,使帘式膜组件膜丝产生扰动,防止产生泥饼,影响膜组件产水率。

三、关键技术

1、好氧多格室分区技术;

2、单格室内循环技术;

3、A/O、接触氧化、氧化沟、泳动床、膜分离的综合集成技术;

推广应用案例

应用单位:辽宁省抚顺石化腈纶厂

实际应用案例介绍。

该技术的小试实验在抚顺试验基地完成并取得较好的应用效果,已应用于抚顺石化腈纶厂废水处理中试,试验结果表明,该工艺有效地提高了系统硝化和脱氮效果,氨氮去除率可达到以上,总氮去除率可达到左右,吨水处理成本为元吨,克服了抚顺石化腈纶厂水处理流程中出水氨氮高于进水的问题,有望彻底解决难降解干法石化腈纶废水处理的达标排放问题。同时,与腈纶厂现有工艺好氧池、一沉池、调酸池、静态混合器、二沉池、缺氧池、生物流化池、硝化池、三沉池等构筑的占地面积相比,分格室集成化的反应器构型设计可节省的占地面积。详见下图所示。

工艺流程图:

- 联系人:宋永会,田智勇

- 电话:

- 单位:中国环境科学研究院

- 地址:北京市朝阳区安外北苑大羊坊8号