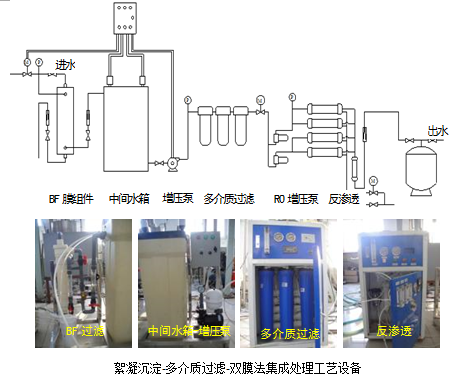

絮凝沉淀-多介质过滤-双膜法乙烯清洁下水回用技术

絮凝沉淀-多介质过滤-双膜法乙烯清洁下水回用技术,供应,水专项,城镇污染治理控制,城镇污水处理技术

絮凝沉淀-多介质过滤-双膜法乙烯清洁下水回用技术

技术简介/摘要

取得的技术突破:抚顺石化大乙烯厂清净下水包括第一、第二循环冷却水厂循环排污水,以及清洁雨水和生产生活污水处理后的回用水;水量较大(380 m3/h),有机物含量较小(COD 70.0 mg/L,BOD5 5.0 mg/L),但含盐量及悬浮物较高,总硬度620 mg/L,硫酸盐360 mg/L,氯化物124 mg/L,TDS 3315 mg/L,SS 100 mg/L;以上特征的清洁下水,如进入生产废水处理系统,则导致运行成本极大提高;直接排放则非常浪费水资源。因此,针对抚顺石化大乙烯厂清洁下水水质现状,结合废水回用要求,创新性提出了絮凝沉淀-多介质过滤-超滤-反渗透组合技术。其中絮凝沉淀完成污水中粒径较大悬浮物和有机物的去除;多介质过滤用于污染物高效截留,便于后续深度处理;超滤进一步去除胶体有机物、悬浮物;最后反渗透进行深度脱盐、脱有机物,以使处理后水质达到回用(循环水补水)要求。该技术可有效处理低有机物浓度、高含盐量废水,满足废水回用要求,具有广泛的应用前景。

应用效果:该技术的小试实验在抚顺试验基地进行,应用絮凝沉淀-多介质过滤-超滤-反渗透组合技术处理抚顺石化大乙烯厂清净下水,其优化的运行参数为:活性碳过滤器滤速11.88 m/h,强制滤速为15.8 m/h,水反洗强度:8~10 L/ m2•s,气洗强度10~15 L/m2•s,采用压缩空气;超滤HRT为30 min,膜通量64.7 L/m2•h,工作压力0.2 MPa,过滤周期30~45 min,反洗总历时30~60 s,反洗强度:100 L/m2•h,产水SDI<3.0,产水浊度<1 NTU;反渗透膜通量为:18.0 L/m2•h,采用2:1排列,脱盐率≥98.0%,水回收率≥60.0%。实际清洁废水原水水质:COD 70.0 mg/L,BOD5 5.0 mg/L,SS 100 mg/L,石油类 5.0 mg/L,TDS 3315 mg/L;经混凝澄清过滤后水质为:COD 32.0 mg/L,BOD5 4.0 mg/L、SS 5.0 mg/L,石油类 1 mg/L,TDS 3297 mg/L;经超滤后水质为:COD 21.0 mg/L,BOD5 3.6 mg/L、SS 0.05 mg/L,石油类 0.05 mg/L,TDS 2485 mg/L;最后经反渗透处理后水质为:COD 3.0 mg/L,BOD5 1.0 mg/L、SS 0 mg/L,石油类 0 mg/L,TDS 115 mg/L;最终出水稳定达到中油《炼油化工企业污水回用管理导则》中确定的回用水质指标要求。

经济性分析:工艺前段选择了絮凝高效澄清及过滤技术,采用了价格相对低廉的聚合氯化铝(PACL)、聚丙烯酰胺(PAM)作为絮凝剂,小试证明其组合工艺能去除大部分有机物、悬浮物,减轻了后续处理负担,加之设计合理的清洗程序,可使得超滤、反渗透处于最优工作状态,极大延长膜组件更换周期,降低运行成本。使用上述工艺技术,乙烯清洁下水处理成本为2.68元/t左右。此外由于废水处理达到了回用水标准,每年可为企业节水220余万t,节约用水成本300余万元。

先进性分析:该组合工艺关键核心-反渗透过滤技术,是当今最先进和最节能的膜分离技术,由于反渗透膜的膜孔径非常小,能够有效去除水中的溶解盐类、胶体、微生物、有机物等,去除率高达97.0%~98.0%。组合技术针对清洁下水水质特点及废水回用要求,合理设计技术流程并选择单元工艺技术,使各工艺均较好地完成独立处理目标,满足后续高效、经济处理要求,达到了高效絮凝、截留有机物、悬浮物,深度脱盐等目的,该技术对于清洁下水回用处理提供了创新性思路和技术。絮凝沉淀-多介质过滤-超滤-反渗透组合技术从单元技术和流程方面都具有先进性。

应用前景分析:该技术综合运用了国内外先进、有效、经济且技术稳定的污水处理技术,可以使清洁下水实现回用及零排放。因此该技术对于石化行业循环水排污处理具有很好的适用性和应用前景。

推广应用案例

工艺流程图:

- 联系人:

- 电话:

- 单位:

- 地址: