2021年一季度“双百跨越”污水处理标杆联盟展开第一期标杆比选,最终上榜40做标杆污水厂,现将苏伊士重庆中法唐家沱污水厂作为精细化标杆案例分享给同行,以传播污水处理厂“精细化”的建设经验。第二期“双百跨越”标杆比选即将开展,请各位致力于打造标杆污水厂的同行积极关注。

基本情况:

运营管理单位:重庆中法唐家沱污水处理有限公司。

投入运营日期:2006年9月。

厂区地址:重庆市江北区唐家沱太平冲村。

服务区域:重庆江北区、两江新区。

占地面积:23公顷。

服务面积:100平方公里。

服务人口:112万人。

现期规模:40万吨/天。

采用工艺:A-AAO+污泥消化+污泥干化。

被评标杆:“双百跨越”污水处理精细化运营管理标杆。

图 1 中法唐家沱污水处理厂

工艺完整、配套齐全、设备先进

重庆中法唐家沱污水厂是目前西南地区乃至全国工艺完整、配套齐全、设备先进的大型现代化污水处理厂之一。重庆中法唐家沱污水处理厂于2003年开工建设,2006年9月开始试运行。污泥干化于2008年初开工建设,2009年3月份投入运行。2012年尾水电站建成投运。三期扩建工程于2013年3月份进水调试运行。2017年污水厂开始提标升级改造,2018年10月正式投入使用。2019年5月,由江北区政府主导的除臭加盖工程开始动工,2020年9月开始联调联运。

重庆中法唐家沱污水处理厂是一座生产工艺技术完善、配套设施齐全及自动化程度高的大型污水处理厂,其污水处理的主要工艺采用A-AAO生物处理技术,并辅以化学处理和污泥消化与干化工艺,出水水质执行国家一级A排放标准。厂区内中温厌氧消化系统,已有平稳运行近10年,日均产沼气超过1.5万方,基本解决了厂内污泥干化线的热源需求;在厂内常规需水的地方都使用了中水,如各类换热器、喷淋塔及设备冷却,包括园林绿化等,每天节省用水超过1万吨。

近两年污水厂在创新和智慧建设上的主要荣誉:

苏伊士亚洲2019年度及2021年度创新大奖;

重庆市城市管理协会创新进步奖;

亚洲区首个获苏伊士总部数字中心资金资助项目;

完成重庆市科委课题“城市污水处理工艺智慧运行和调控关键技术研究与示范” 的相关工作。

图 2 部分奖励奖杯

以数据为基础的科技精细管控提升效能

1、一张图全厂集中监控

通过对厂区所有生产及办公所用子系统的整合,建立数据中心实现了数据共享,并创新的实现了以下突破:

厂内生产区域各个不同PLC(可编程逻辑控制器)平台整合,形成统一的可视化监控平台。为了实现中控室远程调度,需要针对厂区不同型号PLC、不同版本的自动控制平台,具体包括:联合大数据完数据系统搭建;升级原系统通讯方案;迁移合并原SCADA(数据采集与监视控制系统)画面;对旧有功能的改写;搭建数据仓库,存储现场数据等。

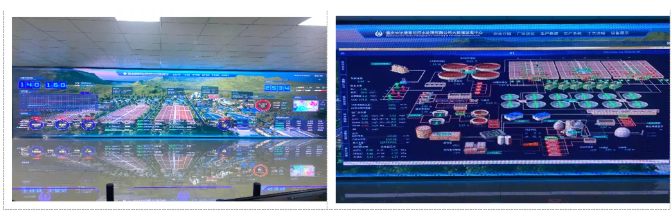

图3 公司调度大屏及全厂可视化SCADA界面

2、智能巡检,保障工艺平稳运行

利用3D、BIM(建筑信息模型)技术与SCADA系统对接,实现局部区域智能巡检模式,减少人力并增强了可靠性。未来将结合数据整合平台,系统添加了完全真实的智能巡检模式,可以走访厂区所有设备的运行情况。更好的为污水处理工艺提供保障,也把企业的管理水平提到一个新的高度。

3、数字双胞胎建设,实现运行仿真模拟

污水处理过程面临水质水量变化,处理单元多、反应机理复杂,设备数量大等特性,在运行期间还会受到各种干扰。污水厂建立数学仿真决策支持系统用以针对各类干扰,不但可以预警预测水质信息,还可以优化工艺,为企业节能增效。建立精准离线模型,使模拟出水结果和实际运行出水结果相吻合,模拟出水水质结果由以往22小时缩短至几分钟,充分保障了污水厂安全运行。

图 4 仿真模型运行界面

4、科技智能化过程管控

(1)精准曝气与智能加药系统

公司为实现各个工艺环节的精准控制,高效管理,陆续结合运行实际完成了精准曝气、智能加药等多个智能子系统,实现可观的节能降耗效果。其中精准曝气系统实现了生物池系统的自动运行,同时节电18%以上,而智能加药系统可根据实时的水质,进行前后反馈,实现较设计之初节药50%以上;将高密池的除磷剂平均投加量有效控制20ppm以下,并在继续探索节药的空间。

图 5精准曝气系统运行界面

(2)其他高效节能运行

厌氧消化:厂区同时建设有中温厌氧消化系统,已有平稳运行近10年的,实现全厂污泥减量20%以上,并且日均产沼气超过1.5万方,基本解决了厂内污泥干化线的热源需求,此项高效节能为公司带来利润超1000万/年。

_ueditor_page_break_tag_

_ueditor_page_break_tag_

图6 中温厌氧消化系统

尾水发电:公司利用排水口距江面近20米的地理优势,研究配套了尾水发电系统,并入全厂的用电,也已运行超过10年,日均发电量超过1.5万度。提供全厂约10%的用电。

污水处理厂最大的能耗就是电耗,生产运行部负责人介绍,“污水处理厂最后的出水口与长江有22米的天然落差,利用重庆山地城市落差大的特点,建设尾水发电站,发电站与厂内供电网相连,可以提供厂内用电。”尾水发电建成之后,自行发电每年500万度电,年可以节约电费300万元左右,大大降低了运行成本,也使资源得以循环再利用。

图 7 尾水发电站

污泥干化:重庆中法唐家沱污水厂拥有国内第一条的污泥干化生产线,所有的废气、臭气、包括污泥都在密闭空间里,臭气通过专用的管道收集并处理,全是一体化的流程。

厂内配套建设了产能240吨/天的两段式干化线(投资1.85亿),将原本污泥消化脱水后含水率为75%污泥,干化后污泥含水率在10%,有效缓解公司和整个城区污泥处置压力,以及无害化处理的需求。这种污泥含有可观的热量可用作水泥生产的辅助燃料。同时,由于含有丰富氮、磷等有机元素,还能够作为土壤肥料种植花木。

图 8 污泥干化系统

中水回用:根据厂内运行特点以及出厂水良好的水质,在厂内常规需水的地方都使用了中水,如各类换热器、喷淋塔及设备冷却,包括园林绿化等,每天节省用水超过1万方。

图 9 中水回用

未来继续加强各工艺环节智能运营管理研究

在已完成水区智慧建设的基础上整合厂内污泥处理区的自动控制系统;

完善在线优化方案的仿真模型,提高模型的精度,同时通过模型继续探索生物池智能投加碳源、污泥减量方面的研究;

已完成了完全复制厂区水处理线的中试装置,未来将通过此中试装置继续研究仿真模型和精准曝气,同时使用新的菌种进行生物池运行及污泥减量方面的研究;

研究其他工艺如自养型反硝化滤池、MBR等工艺,并建立相应的中试装置,为下一步水质提标做好方案储备;

还需加强对数据的利用率,完善可视化的报表(Power BI),增强大数据分析的能力;

坚持可持续性发展的思路,努力提高能源自给率,并建设维护好生物多样性的厂区。