煤化工清洁生产技术

煤化工清洁生产技术,供应,水专项,重污染行业水污染控制,化工废水污染控制技术

煤化工清洁生产技术

技术简介/摘要

一、基本原理

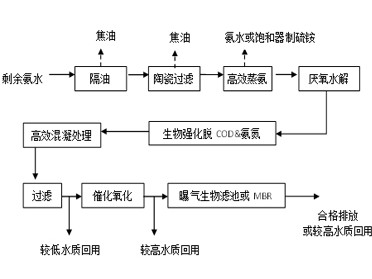

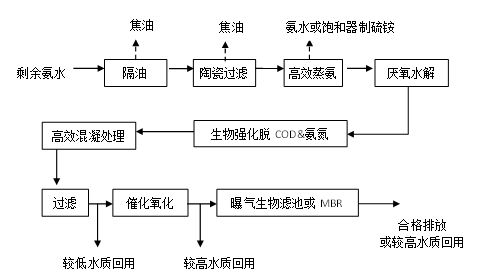

煤化工剩余氨水经过气浮脱油,陶瓷膜过滤脱油,再经过萃取脱酚高效蒸氨后回收有价组分,然后经厌氧水解后强化生物脱碳脱氮,再经混凝处理后过滤,最后经高级氧化处理后经曝气生物滤池,可实现合格排放或者较高水质回用。整个过程充分回收高浓度废水中的有价组分,并根据生产实际情况,实现不同水质回用要求。

二、工艺流程:如图

三、关键技术

1.抗油污管式陶瓷膜过滤成套技术与设备

2.抗堵塞、高通量蒸氨技术。

3.强化短程硝化反硝化技术

4.高效混凝技术,

5.低成本催化氧化技术

推广应用案例

应用单位:七台河宝泰隆煤化工有限公司和哈尔滨煤化工有限公司

(1)完成煤焦化行业清洁生产示范工程1项,工程依托单位为七台河宝泰隆煤化工有限公司,完成主要工作如下:

新建1个处理规模200 m3/h 的焦化酚氰废水综合处理-选煤水闭路循环工程,处理后出水COD<100mg/L;

新建1个规模80 t/h 的干熄焦示范工程,完全替代湿法息焦工艺,从源头减少污染产生;

建设1条处理规模10 m3/d 的酚氰生物出水催化氧化处理中试线,现场实验结果表明,COD 浓度最低可降低到30 mg/L,色度小于20倍;

经过以上示范工程建设,宝泰隆煤化工有限公司年回收氨氮超过690吨,减排废水超过170万吨,节水约90万m3,减排COD 2500 吨,为企业取得经济效益190.8万元/年。

(2)完成煤气化行业清洁生产示范工程1项,工程依托单位为哈尔滨煤化工有限公司,完成主要工作如下:

改进了原有加压气化工艺过程,较原有技术源头减少新鲜水200吨/天;通过降低汽氧比,减少气化剂中蒸汽的投入量提高水分解率,降低了造气车间气化炉运行中酚水产生量。汽氧比由原来5.3 t/kNm3降低到4.6 t/kNm3,减少投入蒸汽量14 t/h,按其分解率计算,减少产生酚水量10 t/h左右。

新建处理能力80 t/h 的造气废水预处理装置和130t/h 的造气废水预处理装置各一套,于2009年4月完成工程建设并实现稳定运行。废水中油、总酚、氨的回收率分别达到80%、90%、85%,废水中油浓度由500mg/L降低到100mg/L,总酚浓度由6000mg/L降低至500mg/L,氨氮由1500mg/L降低到200mg/L,优于设计指标。

通过以上配套工程建设,哈尔滨煤化工有限公司每年节水317万吨,回收酚18.5吨/天,回收氨26.9吨/天,减排COD达11000吨/年,通过产品回收和节省新鲜水和排污费,每年为企业创造经济效益5634.2万元。

联系单位:中国科学院过程工程研究所

联系人:曹宏斌

电 话:010-82544845

E-mail:hbcao@home.ipe.ac.cn

地 址:北京市中关村北二条一号过程大厦

工艺流程图:

- 联系人:中国科学院过程工程研究所

- 电话:

- 单位:中国科学院过程工程研究所

- 地址:北京市中关村北二条一号过程大厦